[align=left] 摘要: 结合安徽省高速公路沥青路面维修工程,介绍了微表处技术特征和配合比设计, 并对微表处的使用效果进行分析。使用结果表明,微表处技术的应用使沥青路面具有良好的抗滑性能、封水效果和较长的使用寿命,且不会显著增加行车路面噪声。

随着交通量的日益增长,车辆大型化, 重载超载严重以及车辆渠化等,交通对路面的要求越来越高。而沥青路面对气温、雨水和日照等自然因素十分敏感,其承载能力和防止病害能力相对偏低,直接影响沥青路面的使用性能和耐久性。微表处技术(Micro-Surfacing)即聚合物改性乳化沥青稀浆封层已被认为是修复道路车辙及其他多种路面病害的最有效、最经济的手段之一, 它在欧美和澳大利亚已得到普及, 国际稀浆封层协会(简称ISSA)对微表处的设计试验、质量控制、测试等制定了许多实施细则,使微表处技术在全世界范围内有了很大发展。

目前我国还没有制定有关微表处的试验规程和施工技术规范,微表处技术在我国目前还处于试用阶段。本文以安徽省高速公路养护维修实践为例,介绍高等级沥青路面应用微表处技术,对施工过程中遇到的困难进行了分析研究,为更好地推广应用微表处技术提供支持。

1 微表处的材料性能测试

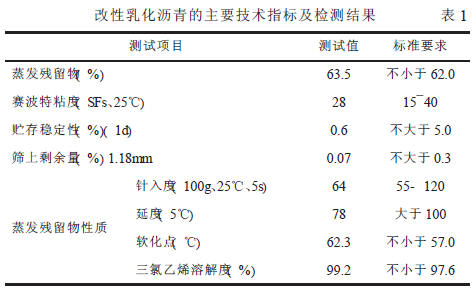

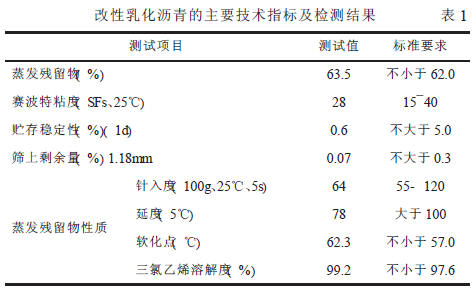

选用SK AH-70#沥青、SBR胶乳改性剂和1831乳化剂制备改性乳化沥青,其技术指标及检测结果如表1所示。

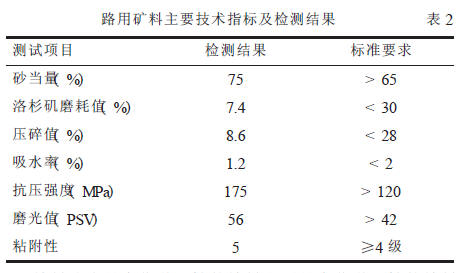

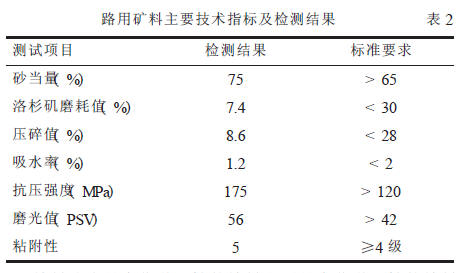

考虑到交通量大,重载车较多,选用ISSA推荐的Ⅲ型级配, 矿料选用较硬的玄武岩以提供较好的耐磨耗性能,主要技术指标及检测结果如表2所示。

填料分为具有化学活性的填料和不具有化学活性的填料,不具有化学活性的填料一般指矿粉等, 具有化学活性的填料包括水泥、石灰粉等。在添加具有化学活性的填料时,应充分考虑填料与矿料、乳化沥青的反应和相容性,应有利于稀浆混合料的拌和、摊铺和成型, 保证封层的整体强度。此次选用325#普通硅酸盐水泥作为填料,其主要作用是调节改性乳化沥青的破乳速度,其质量均满足相关规范要求。

2 微表处配合比设计

微表处混合料由聚合物改性乳化沥青、矿料、填料、水和外加剂等组成,各种材料的用量都有一定的范围。ISSA与JEAAS以及我国稀浆封层施工规程中都对微表处材料的用量范围作出规定,实际使用时参考以上各表进行设计,由试验决定每一种材料的合理用量。

2.1 配合比的确定

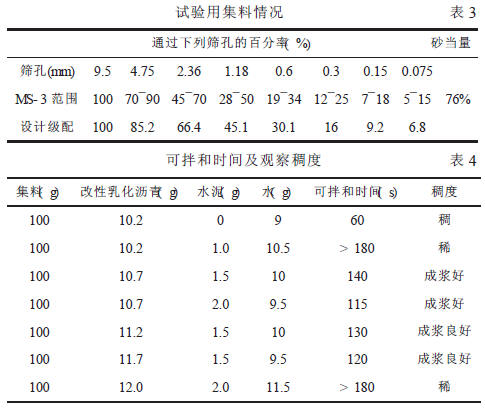

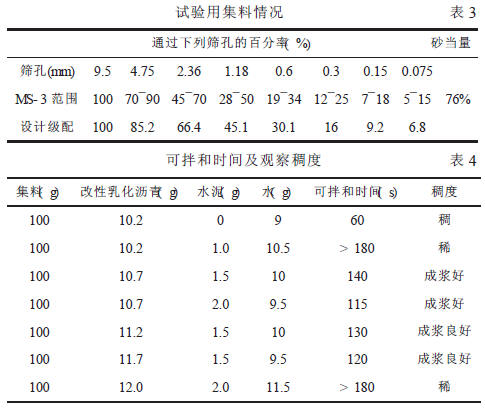

沥青用量是沥青路面的关键指标,沥青用量太少,对骨料不能形成完全裹覆,路面容易剥落、松散;用量太多, 不仅造成浪费, 夏天路面还会出现泛油, 造成油包和车辙等病害。为了确定最佳改性乳化沥青用量,选取稠度、破乳时间、初凝时间和开放交通时间均符合要求的改性乳化沥青及表3所列的级配,其微含量从10.2%到12.0%都能满足拌和及成浆状态要求。选择改性乳化沥青的剂量为10.2%、10.7%、11.2%、11.7%、12.0%做拌和试验, 测定其可拌和时间及观察稠度情况, 部分试验结果如表4 所示。

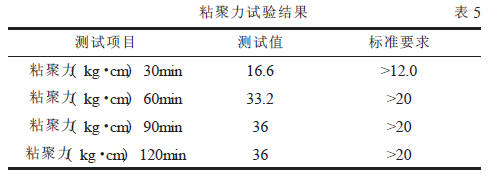

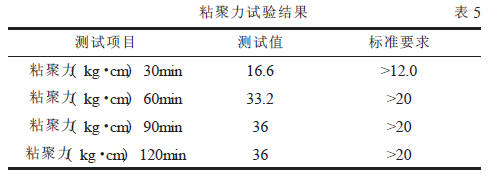

由表4可见,在上述水泥和水用量条件下, 改性乳化沥青含量从10.2%到12.0%都能满足拌和及成浆状态要求由于夏季炎热,考虑微表处层的泛油可能性,要考虑使用较小的油石比,从经济性上分析也是尽可能使用较小的油石比,经过综合考虑,选定改性乳化沥青量为10.7g,水泥为1.5g,水为10g进行了粘聚力试验,试验结果如表5所示。

试验结果符合规范要求,故微表处混合料初选配合比定为石料: 改性乳化沥青: 水泥:水=100:10.7:1.5:10。改性乳化沥青的固含量为63.5%,所以油石比经计算为6.05%。

2.2 配合比的验证

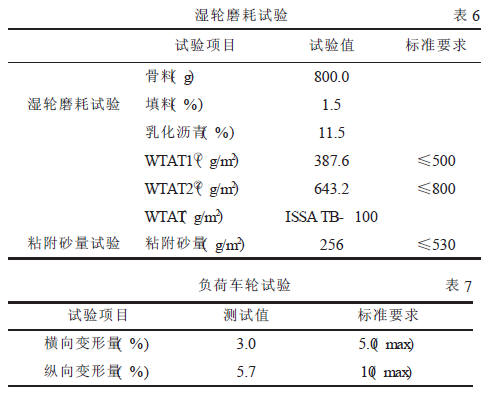

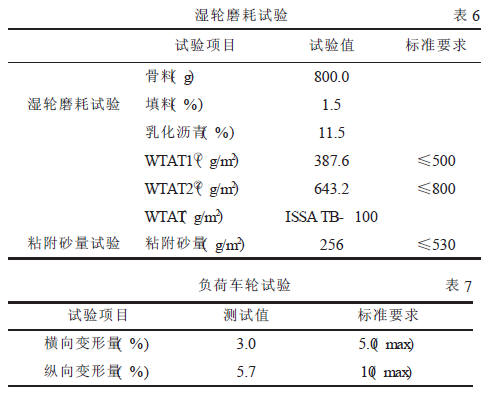

按照上面的微表处混合料配合比,进行湿轮磨耗试验和负荷车轮试验,试验结果如表6和表7所示。

注: ①WTAT1为试片养生后在25℃水中浸泡1h试验结果; ②WTAT2为试片养生后在25℃水中浸泡6d试验结果。

由表6、表7可知, 配比验证结果均满足规范要求。所用于微表处混合料的实际配合比,在施工时根据天气和气温情况可适当调整混合料的用水量和水泥的用量。

3 微表处施工

3.1 施工中的主要问题

2005年8月进行微表处施工,施工面积合计44800m2,施工中主要遇到以下问题:

① 施工段落过短带来问题。每个施工段落的长度一般在400m~700m之间,而每一车料的摊铺长度为300m~350m,因此每个施工段落都会在整车摊铺后剩下50m左右的长度, 需要重新装料后再摊铺。由于摊铺刚刚开始时,是进行混合料稠度调整的时期, 混合料的成浆状态一般不够稳定,摊铺效果一般不理想,而进入正常摊铺状态后,也就快到施工段落的末端,导致多出了一条横向接缝。

② 封闭交通的方式给施工带来困难。微表处罩面分成8个间断的施工段,每一段施工是要求封闭一侧交通,另一侧改为双向行驶。但是由于交通量大,在交通高峰时段必须开放交通。这样, 在交通高峰时段, 施工段必须在摊铺完一幅后接着摊铺另一幅,滑靴不得不在尚未完全成型的微表处层表面滑动,在部分路段留下宽度10cm、长度不一的划痕,影响路面美观。

③ 施工队伍施工初期因经验不足造成的施工问题。

3.2 微表处的检测和分析

3.2.1 施工检测结果分析

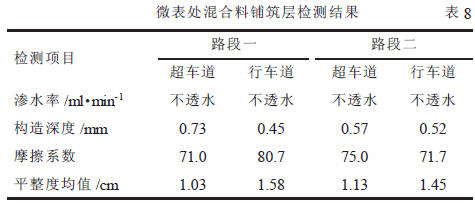

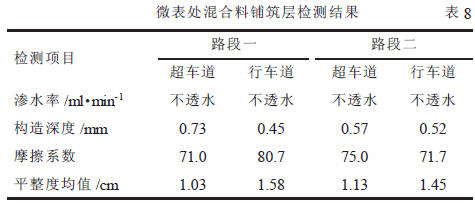

尽管施工过程中出现一些问题,但是通车一天后,在行车荷载的碾压下,路面的表观状况基本符合要求。为了检测微表处试验路的施工质量,同时跟踪微表处试验路的路用性能随时间、气候和行车次数累计作用而产生的变化,对试验路进行了渗水率、构造深度、摩擦系数、平整度等项目的检测,结果如表8所示。

通过检测可以得出结论: 微表处技术的应用完全可以达到路面封水和增加路面的抗滑性能;同时由于其结构特点使得路面结构的构造深度减小,路面平整度降低。但是有关资料表明,微表处的路面平整度在夏季高温季节后将有所改善。

3.2.2 噪音检测结果分析

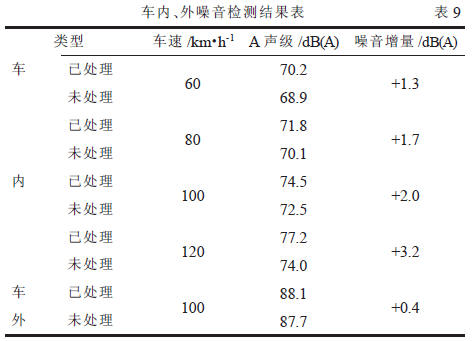

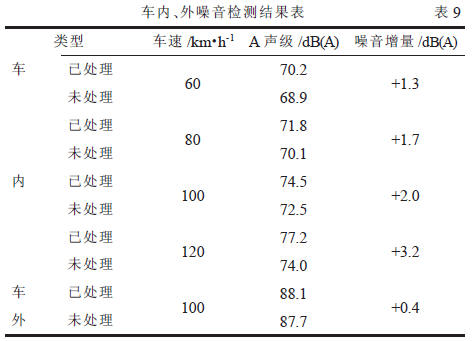

铺筑微表处路面后,普遍反映是车内噪声增加。为科学地分析噪声对乘车舒适性和环境噪声变化的情况,本文对微表处路面车内和车外噪声变化进行了检测对比,结果如表9所示。

从测试数据看,经过微表处技术处理路面和未经微表处技术处理路面噪声A声级和噪声频谱声压级有所不同: 从A声级角度看,车内噪声在时速为60km/h时,经过处理的路面比未经处理的路面增加1.3dB(A);时速为80km/h时, 经过处理的路面比未经处理的路面增加1.7dB(A);在时速为100km/h时,经过处理的路面比未经处理的路面增加2.0dB(A);在时速为120km/h时,经过处理的路面比未经处理的路面增加3.2dB(A)。

车外噪声在时速为100km/h时,经过处理的路面与未经处理的路面相比没有太大变化。

3.2.3 车辙检测结果分析

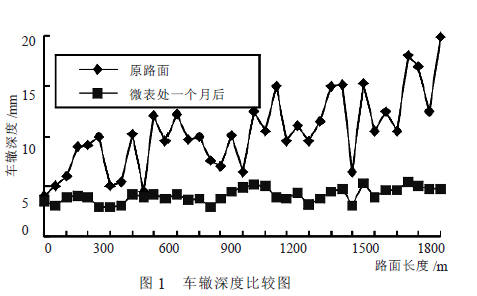

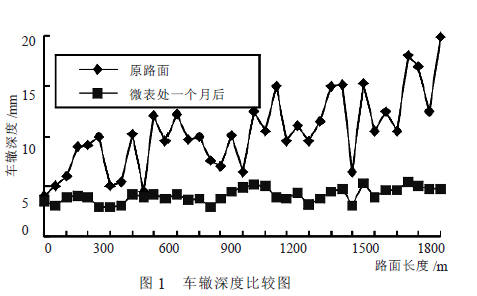

从原路面实测数据可知,该路行车道普遍存在轻度车辙,深度为10mm左右,局部可达20mm。施工一个月后的检测结果显示,车辙平均深度为4mm左右,局部达到5.5mm, 微表处处理车辙取得了明显的效果,见图1。

4 结束语

① 本工程所做的微表处集合料的选材和配合比设计,从施工角度看能符合本工程要求,并有良好的成浆情况。

② 采用微表处封面可有效防止路面水的下渗并可有效地修复车辙等前期病害。

③ 采用微表处并不会显著增加车辆行驶时路面的噪声。

参考文献

[1] 黄颂昌,徐剑,秦永春.微表处技术在我国的研究应用与发展前景[J].石油沥青, 2004(12).

[2] 姜云焕,钦兰成,王立志.改性稀浆封层施工技术[M],北京:石油工业出版社, 2001.

[3] 徐剑,秦永春,黄颂昌.微表处混合料路用性能研究[J].公路交通科技,2002(8).

[4] 虎增福.乳化沥青及稀浆封层技术[M].北京:人民交通出版社,2001.

[5] 郭忠印,李立寒.沥青路面施工与养护技术[M].北京:人民交通出版社,2003.

[6] 秦永春,徐剑,黄颂昌,李福普.道路用改性乳化沥青技术要求的研究[J].公路交通科技,2005(1).

[7] 曹同玉, 刘庆普, 胡金生.聚合物乳液合成原理及应用[M].北京: 化学工业出版社, 2000.

[8] ASTM D2397.Requrirements for Cationic Emulsified Asphalt,2001.

[9] JTJ073.2- 2001,公路沥青路面养护技术规范[S].北京:人民交通出版社, 2001.

[10] JTJ058- 2000,公路工程沥青及沥青混合料试验规程[S].北京:人民交通出版社, 2000. [/align]

回复